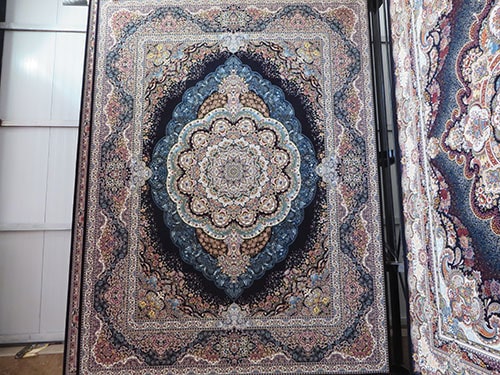

قالی ماشینی بهعنوان یکی از محصولات مهم و پرکاربرد در صنعت نساجی، در دهههای اخیر جایگاه ویژهای در خانهها، اماکن عمومی، ادارات و مساجد یافته است. این نوع فرش که با بهرهگیری از فناوریهای پیشرفته و دستگاههای اتوماتیک بافته میشود، توانسته بهخاطر قیمت مناسب، تنوع طرح و رنگ، و سرعت تولید بالا، بخش قابل توجهی از بازار داخلی و صادراتی را بهخود اختصاص دهد.

تولید فرش ماشینی از جمله صنایعی است که همزمان با رشد فناوری در ایران نیز توسعه یافته و امروزه کارخانههای متعددی در شهرهای مختلف کشور به تولید این محصول اشتغال دارند. تاریخچه تولید قالی ماشینی به اواسط قرن بیستم بازمیگردد. اولین دستگاههای بافندگی در کشورهای صنعتی اروپایی بهکار گرفته شدند و در ایران نیز این صنعت از اوایل دهه ۱۳۵۰ خورشیدی (دهه ۱۹۷۰ میلادی) شکل گرفت.

کاشان بهعنوان یکی از قطبهای اصلی قالی دستباف، خیلی زود به مرکز تولید فرش ماشینی نیز تبدیل شد. با ورود ماشینآلات بافندگی از کشورهای بلژیک و آلمان، کارخانههای متعددی در این حوزه تأسیس شد و بهتدریج قالی ماشینی جایگزین مناسبی برای فرش دستباف در بسیاری از خانهها شد.

در طول چهار دهه گذشته، صنعت فرش ماشینی ایران با رشد چشمگیری مواجه بوده است. تولیدکنندگان ایرانی توانستهاند با بهرهگیری از دانش فنی، استفاده از مواد اولیه باکیفیت و طراحیهای متنوع، سهم قابل توجهی از بازار داخلی را در اختیار بگیرند و در عین حال به بازارهای صادراتی نیز راه یابند. هماکنون قالی ماشینی ایران به کشورهای متعددی در آسیا، اروپا، آفریقا و حتی آمریکا صادر میشود و بهخاطر کیفیت قابل قبول و قیمت رقابتی، در بازار جهانی خوش درخشیده است.

ایران به ویژه با تمرکز بر شهرهایی چون کاشان، مشهد، یزد و دلیجان، توانسته در زمره بزرگترین مراکز تولید فرش ماشینی در جهان قرار گیرد. وجود صدها کارخانه فعال، تنوع بالا در طرحها و نقشها، استفاده از دستگاههای مدرن و ارتقاء روزافزون کیفیت، ایران را به یکی از رقبای جدی ترکیه، چین و هند در بازار جهانی قالی ماشینی تبدیل کرده است. اگرچه چالشهایی مانند تحریمها و نوسانات ارزی وجود دارد، اما این صنعت همچنان یکی از بخشهای پویا و صادراتمحور اقتصاد کشور محسوب میشود.

ریسندگی اولین مرحله در تولید فرش ماشینی

نخ، پایه و اساس بافت هر نوع فرشی است و در تولید انواع محصولات نیز نقش کلیدی دارد. فرآیند تولید فرش ماشینی با مرحلهای به نام ریسندگی آغاز میشود؛ در این مرحله، نخهای مورد نیاز برای بافت تهیه، آمادهسازی و بهنوعی برای ورود به مرحلهی بافندگی آماده میشوند. در واقع، بدون ریسندگی اصولی و باکیفیت، نمیتوان فرشی مقاوم، زیبا و بادوام تولید کرد. نخها در این مرحله نهتنها تولید میشوند، بلکه خصوصیات فنی و ظاهری آنها نیز شکل میگیرد.

در فرش ماشینی، سه نوع نخ بهکار میرود: نخ خاب، نخ تار و نخ پود. نخ خاب مهمترین جزء میباشد که سطح قالی را میپوشاند و در ظاهر و دوام آن نقش اصلی دارد؛ این نخ معمولاً از اکریلیک، پلی استر یا پلیپروپیلن تهیه میشود.

نخ پود هم که ساختار افقی را در تولید فرش ماشینی تقویت میکند، اغلب از جنس جوت (الیاف گیاهی سخت) میباشد و نخ تار که ساختار عمودی و اسکلت قالی را تشکیل میدهد، معمولاً از پنبه یا پلی استر انتخاب میشود. نوع و جنس نخ تار، معمولاً ساختار کلی فرش را تعیین کرده و بر کیفیت نهایی تأثیر زیادی میگذارد.

فرآیند تولید نخ بسته به نوع الیاف متفاوت است. برای مثال، نخ خاب اکریلیک با استفاده از سیستم ریسندگی الیاف کوتاه تولید میشود. این نخ پس از تولید، رنگرزی شده و تحت عملیات هیتست (حرارتدهی برای تثبیت و دوام بیشتر نخ) قرار میگیرد. این عملیات موجب میشود نخ خاصیت حجیمتری پیدا کرده و در نهایت فرشی با پرزهای منظم، نرم و مقاوم ایجاد شود. در مقابل، نخهای پلی استر به روش ذوبریسی تولید میشوند و بسته به فرآیند، ممکن است بهصورت خودرنگ (در زمان تولید الیاف رنگی میشوند) یا رنگرزیشده در مراحل بعد استفاده گردند.

برخی کارخانههای تولید فرش ماشینی دارای بخش ریسندگی اختصاصی هستند و نخ مورد نیاز خود را در داخل مجموعه تولید میکنند. اما برخی دیگر ترجیح میدهند نخ آماده را از شرکتهای نخریسی تخصصی خریداری کنند. انتخاب بین این دو روش بستگی به استراتژی تولید، ظرفیت کارخانه و نوع ماشینآلات دارد. کارخانههایی که نخ خود را تولید میکنند، کنترل بیشتری بر کیفیت و ویژگیهای فنی دارند، اما به سرمایهگذاری بیشتر و فناوری پیشرفتهتری هم نیاز خواهند داشت.

پس از پایان ریسندگی، نخهای آماده به مرحلهای بهنام مقدمات بافندگی وارد میشوند. در این مرحله، بوبینهای بزرگ نخ روی قرقرههای کوچکتر (بوبینهای مناسب دستگاه بافت) پیچیده میشوند و طبق نقشه قالی، در قفسه ماشین بافت قرار میگیرند. این عملیات باید با دقت و هماهنگی کامل انجام شود تا بافت فرش بهدرستی مطابق طرح موردنظر پیش برود. بنابراین، کیفیت ریسندگی نهتنها در ظاهر محصول، بلکه در روان بودن کل فرآیند تولید نیز تأثیر مستقیم دارد.

مرحله دوم: بافندگی و شکلگیری بدنه اصلی فرش

پس از آمادهسازی نخها در مرحله ریسندگی، نوبت به یکی از حیاتیترین مراحل تولید فرش ماشینی یعنی بافندگی میرسد. در این مرحله، نخهای تار، پود و خاب با نظمی خاص در دستگاه بافندگی قرار میگیرند و فرآیند بافت آغاز میشود. نقش اصلی این مرحله، تبدیل نخهای خام به بافتی منسجم و منظم است که ساختار نهایی قالی را تشکیل میدهد. اهمیت بافندگی بهقدری بالاست که کیفیت و دقت اجرای آن، تأثیر مستقیم بر ظاهر، دوام و تراکم فرش دارد.

سیستم بافندگی در فرش ماشینی بهطور کلی مشابه بافت پارچه است، اما یک تفاوت مهم دارد: در این فرآیند، با استفاده از سیستم دوتار، دو فرش بهصورت همزمان و موازی بافته میشوند. این سیستم که با نام Face to Face شناخته میشود، به این شکل عمل میکند که نخهای خاب بین دو لایه پارچه قرار گرفته و پس از تکمیل بافت، یک تیغه رفتوبرگشتی این دو لایه را از هم جدا میکند. در نتیجه، از هر بار بافت، دو قطعه قالی مجزا (فرش بالا و پایین) تولید میشود.

ماشینآلاتی که این نوع بافت را انجام میدهند، بسیار دقیق و پیشرفته هستند و قابلیت تولید فرش ماشینی با مشخصات گوناگون را دارند. در این دستگاهها، نقشه طراحی فرش از طریق سیستمهای کامپیوتری به ماشین داده میشود و بر اساس آن، سوزنها و پودگذارها بهصورت هماهنگ عمل میکنند.

تراکم بافت، ارتفاع نخ خاب، نوع پودگذاری و حتی نوع خاب (خاب حلقوی یا بریده) در همین مرحله مشخص میشود. بنابراین، این مرحله نهتنها ساختار فیزیکی، بلکه بخش زیادی از ویژگیهای ظاهری و زیباییشناسی قالی را تعیین میکند.

اغلب ماشینآلات مورد استفاده در بافندگی فرش ماشینی، ساخت دو شرکت مطرح دنیا یعنی وندویل بلژیک و شونهر آلمان هستند. این ماشینها در مدلهای مختلفی مانند CRX، CPX، HRX، HCPX و UCL طراحی و تولید شدهاند و هر کدام قابلیتها و خروجیهای متفاوتی دارند. برای مثال، برخی از آنها امکان تولید فرش ماشینی با خاب بریده (Cut Pile) دارند که سطحی نرم و مخملی ایجاد میکند، در حالیکه برخی دیگر برای خاب حلقوی (Loop Pile) مناسباند که سطحی مقاومتر و صنعتیتر به قالی میدهد.

بهطور کلی مرحله بافندگی علاوهبر اهمیت فنی، نقش کلیدی در تنوعپذیری طرح و نقش محصول نیز دارد. اینکه قالی ماشینی در چند رنگ بافته شود، چه تراکمی داشته باشد و چه میزان لطافت یا ایستایی از خود نشان دهد، همگی به تنظیمات دستگاه در این مرحله وابسته خواهد بود. به همین دلیل، تولیدکنندگان حرفهای تلاش میکنند تا با استفاده از ماشینآلات بهروز و تنظیمات دقیق، محصولاتی با کیفیت بالا و طرحهای جذاب روانه بازار کنند.

تکمیل و پرداخت، مرحله نهایی تولید فرش ماشینی

پس از پایان مرحله بافندگی و تولید ساختار اولیهی قالی، نوبت به مرحلهی تکمیل میرسد؛ مرحلهای که در آن فرش خام، به محصولی قابلعرضه و نهایی تبدیل میشود. این بخش از فرآیند، نهتنها برای زیباسازی محصول، بلکه برای افزایش دوام، ثبات و کیفیت آن ضروری میباشد. اولین اقدام در این مرحله، بررسی دقیق قالی برای شناسایی و اصلاح ایرادات جزئی مانند نخهای بیرونزده یا گرههای ناقص است که توسط نیروی متخصص رفوگر انجام میشود.

در ادامه پس از تولید فرش ماشینی توسط دستگاه، برای آمادهسازی بهتر سطح قالی، ابتدا فرشها به یکدیگر دوخته میشوند تا در فرآیندهای بعدی مانند جابجایی و عبور از دستگاههای صنعتی، دچار آسیب نشوند. سپس طی یک عملیات مکش و برسزنی، گردوغبار و پرزهای اضافی حاصل از بافت که در تار و پود فرش باقیماندهاند، از بین میروند. این کار به شفافتر شدن رنگها و لطافت بیشتر سطح قالی کمک شایانی میکند.

یکی از مهمترین مراحل تکمیلی، فرآیند شیرینگ است. در این مرحله، سطح خاب فرش با تیغههایی مخصوص تراشیده و یکنواخت میشود. این عمل علاوهبر اینکه باعث صاف شدن سطح خاب و از بین رفتن ناهمواریهای احتمالی میگردد، براقیتی طبیعی به قالی میبخشد. شیرینگ بهویژه برای فرشهایی با تراکم بالا و نقشهای ظریف اهمیت زیادی دارد، چراکه جلوه بصری فرش را بسیار حرفهای و زیبا میسازد.

پس از آن نوبت به مرحله آهارزنی میرسد که نقشی کلیدی در افزایش استحکام پس از تولید فرش ماشینی دارد. در این بخش، پشت قالی بهوسیله چسبهای مخصوص و رزینهای صنعتی آغشته میشود. این کار باعث تثبیت گرهها و نخهای خاب در جای خود شده و از ریزش یا باز شدن گرهها در طول زمان جلوگیری میکند. همچنین این لایه آهار کمک میکند تا فرش در هنگام شستوشو یا استفاده سنگین، فرم خود را از دست ندهد.

در پایان، قالی وارد مرحله نهایی برش و آمادهسازی ظاهری میشود. در این بخش، برشهای طولی و عرضی طبق ابعاد استاندارد یا سفارش مشتری انجام میگیرد. سپس لبههای فرش با دوختی مقاوم محکم میشوند و در صورت نیاز، ریشهدوزی یا چسباندن ریشههای مصنوعی نیز انجام میپذیرد. پس از این مرحله، فرش آماده بستهبندی و عرضه به بازار خواهد بود؛ فرشی که حالا نهتنها زیبا، بلکه مقاوم، براق و بادوام است.

مزیتهای تولید فرش ماشینی بر دستباف

یکی از مهمترین مزایای تولید قالی ماشینی در مقایسه با دستباف، سرعت بالای تولید است. در حالیکه بافت یک فرش دستباف ممکن است ماهها یا حتی سالها زمان ببرد، یک دستگاه بافندگی ماشینی میتواند در عرض چند ساعت یا چند روز، تعداد زیادی قالی با کیفیت بالا تولید کند. این موضوع باعث شده است تا پاسخگویی به بازارهای انبوه و سفارشهای سریع، تنها از طریق تولید صنعتی ممکن باشد.

دومین مزیت کلیدی قالی ماشینی، قیمت اقتصادیتر آن نسبت به نمونههای دستباف است. بهخاطر استفاده از ماشینآلات پیشرفته، اتوماسیون فرآیند تولید و کاهش نیاز به نیروی انسانی متخصص، هزینه نهایی تولید فرش ماشینی بهمراتب کمتر از دستباف میباشد. این موضوع باعث شده تا طیف وسیعتری از مردم بتوانند قالی با طرحهای زیبا و متناسب با بودجهشان تهیه کنند.

سومین ویژگی برتر فرش ماشینی، تنوع بالا در طرح، رنگ و اندازه است. تولیدکنندگان قالی ماشینی با بهرهگیری از سیستمهای طراحی کامپیوتری و دستگاههای مدرن بافندگی، میتوانند هر نوع طرح سنتی، مدرن یا سفارشی را در کوتاهترین زمان ممکن پیادهسازی کنند. این انعطافپذیری باعث شده تا سلایق مختلف مشتریان در بازارهای داخلی و خارجی تأمین شود.

علاوهبر این، محصول ماشینی از نظر یکنواختی کیفیت و ثبات رنگ نیز بر دستباف برتری دارد. چون تمامی مراحل تولید فرش ماشینی تحت نظارت دقیق مهندسی و کنترل کیفیت انجام میشود، احتمال وجود نقص یا تفاوت در بافت و رنگ به حداقل میرسد. بههمین دلیل، مصرفکننده میتواند با اطمینان خاطر بیشتری نسبت به دوام و ظاهر قالی اقدام به خرید کند.

در نهایت باید به در دسترس بودن و امکان تولید سفارشی در فرش ماشینی اشاره کرد. برخلاف قالی دستباف که برای بافت آن نیاز به نیروی انسانی ماهر و زمان طولانی وجود دارد، در محصول ماشینی امکان ثبت و تولید طرحهای اختصاصی، اندازههای خاص یا رنگبندیهای ویژه بهصورت سریع و انبوه فراهم است. همین امر باعث شده تا تولید فرش ماشینی، انتخابی هوشمندانه برای خانهها، ادارات، مسجد و نمازخانهها و فضاهای عمومی باشد.